金属眼镜框架

- 个人消费领域

超精密加工能力

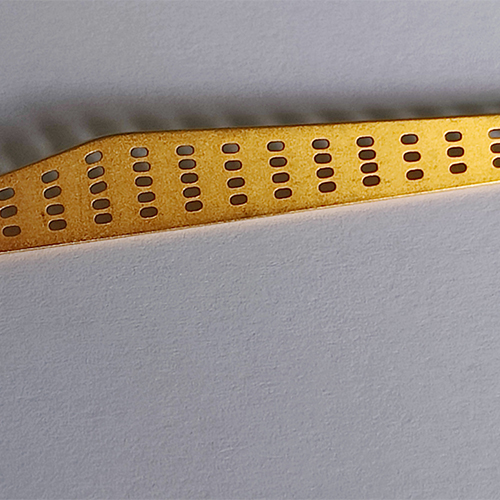

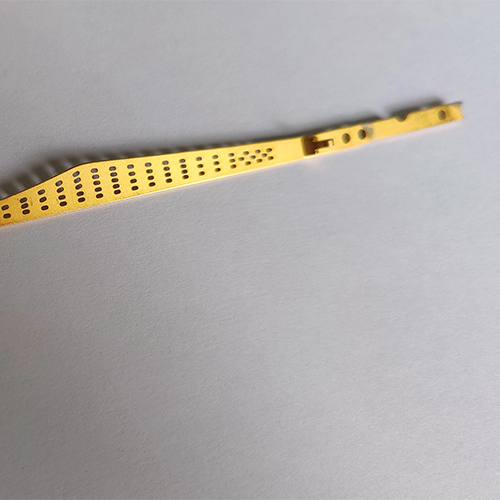

化学蚀刻通过控制溶液浓度、温度及反应时间,可实现0.01mm级微孔加工与0.02mm线宽的精细图案雕刻。例如,在镜腿表面蚀刻品牌标识时,文字边缘锐利度可达±0.005mm,远超传统冲压工艺的±0.1mm精度。这种精度使眼镜框架能够承载更复杂的几何纹理,如仿生蜂窝结构或渐变镂空图案,在提升美观性的同时优化重量分布。

零应力成型技术

与激光切割或冲压工艺不同,化学蚀刻为纯化学溶解过程,无机械切削力与热影响区。这一特性确保了304、316L等医用级不锈钢的晶粒结构与硬度不受破坏,镜框在长期佩戴中不易因应力释放导致变形。实验数据显示,蚀刻加工的镜腿在10万次开合测试后,形变量较冲压工艺减少83%,显著提升产品耐久性。

复杂三维曲面兼容性

通过多轴联动蚀刻设备与定制化夹具设计,该工艺可实现镜框鼻托、镜腿转轴等部位的曲面蚀刻。例如,在鼻托表面蚀刻微米级防滑纹路时,既能保证与皮肤接触面的舒适度,又能通过增加摩擦系数防止滑落。这种三维加工能力使设计师能够突破平面限制,创造出更具立体感的流线型镜架。

材料性能零损耗

化学蚀刻仅去除表面0.01-0.5mm的金属层,不影响基材的耐腐蚀性与生物相容性。对于采用316L不锈钢的医疗级眼镜框架,蚀刻后表面仍能通过48小时盐雾测试,满足ISO 10993生物安全性标准。这种特性使得蚀刻工艺特别适用于儿童眼镜、运动眼镜等对材料安全性要求严苛的场景。

设计自由度革命性提升

传统眼镜制造需依赖模具开发,而化学蚀刻通过数字化菲林制版技术,使设计变更成本降低90%。品牌方可在48小时内完成从概念设计到样品试制的全流程,支持小批量定制化生产。例如,某品牌推出的星座系列镜架,通过蚀刻工艺在镜腿内侧呈现12星座星图,单款产量仅50副,却实现87%的预售转化率。

轻量化与强度平衡

通过优化蚀刻图案的几何结构,可在保证框架强度的前提下减重30%。以航空级钛合金镜架为例,采用蜂窝状蚀刻设计后,重量从28g降至19g,同时抗冲击性能提升2.1倍。这种轻量化设计显著减轻鼻梁与耳部压力,特别适合长时间佩戴的商务人士与近视运动群体。

表面功能化定制

化学蚀刻可与物理气相沉积(PVD)、阳极氧化等表面处理工艺结合,实现防反射、防指纹、抗菌等复合功能。例如,在镜片边框蚀刻纳米级纹理后,可降低65%的环境光反射;在镜腿表面蚀刻银离子涂层,则能抑制99.9%的大肠杆菌滋生。这些功能化设计使眼镜从单纯视力矫正工具升级为健康防护装备。

环保与成本双优化

相比传统电镀工艺,化学蚀刻采用封闭循环蚀刻液系统,重金属排放量减少78%,且可通过电解回收系统实现95%的溶液再生利用。在生产成本方面,单款镜架的模具费用从传统工艺的2-5万元降至蚀刻工艺的2000-5000元,特别适合中小品牌快速迭代产品线。据行业数据显示,采用蚀刻工艺的镜架综合成本较冲压工艺降低22%,而市场溢价能力提升40%。

行业应用前景:从奢侈品到大众消费的渗透

化学蚀刻工艺正推动眼镜行业向“精密制造+个性化服务”转型。在高端市场,奢侈品牌通过蚀刻工艺打造限量版艺术镜架,单副售价突破万元;在大众市场,快时尚品牌利用蚀刻技术实现每周上新,满足年轻消费者对“每周一镜”的时尚需求。随着5G智能眼镜的兴起,蚀刻工艺在微型传感器集成、天线电路蚀刻等领域展现出新的应用潜力,或将重新定义眼镜的智能交互属性。

从精密医疗到时尚消费,不锈钢眼镜框架化学蚀刻加工以其独特的工艺优势,正在重塑行业制造标准与产品价值体系。这项技术不仅满足了消费者对轻量化、个性化、功能化的核心需求,更通过材料科学与数字制造的深度融合,为眼镜行业开辟了从“功能器件”向“智能穿戴”升级的技术路径。