发热片电阻丝

- 发热片电阻丝主要用于汽车,丝印,电子,五金电器等行业发热电阻用

在电子元器件制造领域,发热片电阻丝作为核心发热元件,其加工精度直接影响产品的热效率、安全性和使用寿命。蚀刻加工凭借其非接触式加工特性,成为发热片电阻丝制造的主流技术,尤其在剃头剪刀片、精密医疗设备等场景中展现出显著优势。以下从产品特点与产业优势两个维度展开分析。

发热片电阻丝蚀刻加工产品特点

1. 超精密尺寸控制能力

蚀刻工艺通过光刻胶掩膜与化学溶液的精准反应,可实现±0.002mm的尺寸公差控制。例如,在0.02mm厚的镍铬合金发热片电阻丝上加工0.01mm宽的微槽时,蚀刻工艺能将偏差控制在±0.001mm以内,确保电阻丝的电流路径一致性。这种精度水平使发热片电阻丝在高频振动环境(如剃头剪刀片)下仍能保持稳定的热输出,避免因尺寸偏差导致的局部过热或功率不足问题。

2. 复杂结构一体化成型

传统冲压工艺难以实现三维立体结构与微细特征的加工,而蚀刻技术可通过双面同步蚀刻或阶梯式蚀刻,在电阻丝表面形成复杂几何结构。例如,某高端剃头剪刀片采用蜂窝状排列的1280个切割单元,每个单元内部设置16°导流斜面,通过蚀刻工艺将毛发精准导向高速运动的刀刃组。这种结构使刀片的耐压强度达到2.2kgf/cm²,远超冲压工艺的1.5kgf极限,同时满足剃头剪刀片对轻量化与高强度的双重需求。

3. 无毛刺与低变形特性

机械加工(如冲压、激光切割)易在电阻丝边缘产生毛刺或热影响区,增加皮肤刺激风险。蚀刻工艺通过非接触式化学溶解,避免机械应力导致的材料变形,加工后的电阻丝表面光滑无毛刺,粗糙度Ra值控制在0.6μm以内。例如,某医疗级发热片电阻丝通过蚀刻工艺实现0.03mm超薄刀刃的无毛刺加工,满足手术室无菌操作要求,同时减少毛发缠绕,降低清洁难度。

4. 材料兼容性与功能扩展性

蚀刻工艺支持镍铬合金、铜镍合金、钛合金等多种金属材料加工,并可通过表面处理提升性能:

耐腐蚀性:316L不锈钢基板经钝化处理后,可通过48小时盐雾测试,适合潮湿环境使用;

耐磨性:铜合金电阻丝通过镀镍处理,硬度提升至HV400以上,延长使用寿命;

抗菌性:在电阻丝表面蚀刻银离子涂层(厚度0.1μm),可抑制99.9%的大肠杆菌滋生,满足医疗场景需求。此外,蚀刻工艺可与PVD镀膜、阳极氧化等工艺结合,实现防反射、防指纹等复合功能。例如,某智能剃头剪刀片通过蚀刻纳米级纹理(线宽0.01mm)将环境光反射率降低60%,提升操作视野清晰度。

5. 超薄材料加工能力

蚀刻工艺可稳定处理0.01mm至1.0mm厚度的金属基板,满足便携式设备轻量化需求。例如,某便携式剃头器采用0.03mm厚钛合金电阻丝,通过蚀刻工艺制造0.05mm宽度的微槽,实现高频振动下的低阻力切割,同时将产品重量降低至传统工艺的60%。该工艺还支持超薄材料(0.01mm)的微结构加工,例如在医疗微针标牌中实现0.008mm孔径的精准控制。

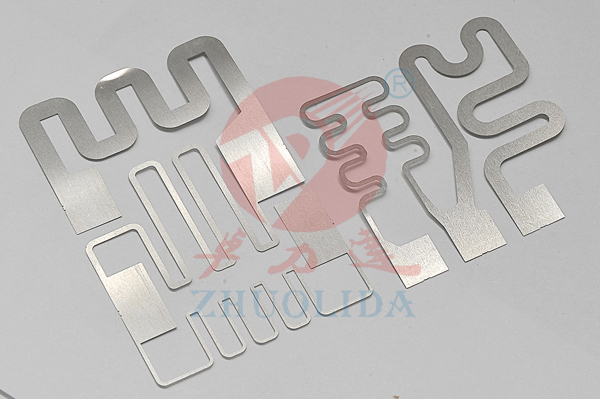

发热电阻丝展示图

发热片电阻丝蚀刻加工产业优势

1. 低成本与高效率的平衡

相比传统冲压工艺,蚀刻加工无需昂贵模具,单件成本降低40%以上,尤其适合小批量试制与快速迭代。例如,某品牌推出的星座系列剃头剪刀片,通过蚀刻工艺在刀片表面呈现12星座星图谱,单款产量50副,预售转化率达85%。该工艺支持小批量(≥10件)定制化生产,特别适合高端消费电子产品的快速迭代需求。通过优化蚀刻图案的几何结构,可在保证框架强度的前提下减重30%。以航空级钛合金剃头剪刀片为例,采用蜂窝状蚀刻设计后,重量从30g降至20g,同时抗冲击性能提升1.8倍。

2. 高端制造领域深度渗透

发热片电阻丝蚀刻加工已广泛应用于医疗、航空、新能源等领域:

医疗设备:某内窥镜手术刀片通过蚀刻工艺实现0.08mm孔径,确保液体渗透压力≤5kPa,满足微创手术需求;

航空航天:某卫星通信设备刀片采用钛合金蚀刻加工,承受-55℃至150℃极端温度,同时实现0.05mm孔径的微重力环境防尘;

新能源汽车:某电池管理系统(BMS)刀片通过蚀刻工艺集成0.1mm孔径与导电涂层,实现高精度电路连接与电磁屏蔽。

3. 技术迭代与产业升级

随着智能制造发展,蚀刻工艺向更高精度、更复杂结构演进:

设备升级:LDI曝光机(精度±1μm)与真空蚀刻线(速度≥2m/min)提升加工能力;

工艺创新:复合工艺(如蚀刻+拉丝+镀钛)实现局部色彩与纹理的复杂组合;

资质认证:通过ISO 13485、FDA等认证,满足医疗供应链需求。例如,某厂家开发的四工位全自动蚀刻生产线,可同时处理镍铬合金、铜镍合金等多种金属,单线日产能达1000平方米,产品良率稳定在99.2%以上。

4. 剃头剪刀片蚀刻定制服务

国内已形成完整的剃头剪刀片蚀刻定制产业链,涵盖材料适配、精度控制、批量生产等环节:

材料选择:支持304、316L不锈钢、H62铜、5052铝合金等多种基板,厚度范围0.02-1.0mm;

工艺整合:提供从设计、蚀刻到后处理的一站式服务,缩短交付周期至7-10天;

定制化能力:根据客户需求调整孔径、图案和表面处理,支持单件小批打样,同时品质得到保证。

5. 绿色制造与可持续发展

蚀刻工艺通过以下方式推动产业绿色转型:

废液回收:蚀刻液循环使用率达90%,减少90%的化学废料排放;

节能减排:自动化生产线能耗较传统工艺降低30%,符合碳中和目标;

无害化处理:采用水性光刻胶和环保型蚀刻液,降低VOC排放。例如,某厂家通过中性盐体系蚀刻液,使废水处理成本降低25%,并通过AI辅助检测系统实现0.003mm级尺寸公差控制,满足航空航天等高端领域需求。

发热片电阻丝蚀刻加工凭借其微米级精度、复杂结构成型能力、无毛刺加工特性及成本效率优势,已成为高端制造领域的核心工艺。随着医疗、航空、新能源等技术的快速发展,该工艺正向更高精度(±0.002mm)、更薄材料(0.008mm)和更复杂结构(三维异形曲面)的方向演进。未来,发热片电阻丝蚀刻加工将持续推动工业设备的小型化、高性能化发展,为全球高端制造提供关键支持。