黄铜腐蚀加工

- 黄铜腐蚀主要用于建筑五金、泵、动力气缸

黄铜作为铜锌合金的典型代表,凭借其优异的机械性能、耐腐蚀性和加工适应性,在建筑装饰、电子电气、机械制造等领域广泛应用。黄铜腐蚀加工通过化学蚀刻技术,在金属表面形成高精度图文或微结构,成为高端金属制品制造的核心工艺。以下从产品特点与产业优势两个维度展开分析。

黄铜腐蚀加工产品特点

1. 超精密加工能力

黄铜腐蚀加工可实现±0.0075mm的线宽控制精度,满足微电子元件、精密仪器等场景对微细结构的需求。例如,某型号医疗设备铭牌通过腐蚀工艺在0.1mm×0.1mm区域内集成12位产品编号,字符间距仅0.02mm,确保信息清晰可读。该工艺支持任意几何图形加工,包括锥形孔、阶梯状结构及异形曲面,无需模具限制,适合小批量试制与快速迭代。例如,某航空发动机标牌通过腐蚀工艺制造出0.05mm孔径的微孔阵列,实现流体控制功能,同时满足-55℃至850℃的极端温度要求。

2. 无毛刺与无热影响区

传统机械加工(如冲压、激光切割)易产生毛刺或热变形,而黄铜腐蚀加工通过化学溶解自然形成光滑边缘,省去二次去毛刺工序。例如,在加工0.03mm超薄黄铜基板时,腐蚀工艺可使针体表面粗糙度Ra≤0.2μm,直接满足SMT贴装要求,避免机械应力导致的变形问题。此外,该工艺无热影响区(HAZ),不会改变材料金相组织,确保黄铜的耐腐蚀性和机械性能。例如,某型号户外指示牌通过腐蚀工艺制造,经5年盐雾测试无锈蚀,满足IP68防护等级。

3. 超薄材料加工与高可靠性

黄铜腐蚀加工可稳定处理0.02mm以上的极薄材料,支持设备轻量化设计。例如,某型号滚轮微针标牌通过腐蚀工艺在0.02mm厚黄铜上制造出0.01mm孔径的微孔阵列,实现药物精准渗透,同时通过10万次热循环测试无分层,可靠性远超传统机械加工。该工艺通过闭环控制系统确保加工稳定性,产品失效率低于0.1ppm,满足医疗、航空等高要求场景需求。

4. 表面处理与功能性增强

腐蚀工艺可与多种后处理工艺结合,提升产品附加值:

着色处理:通过电解着色、PVD镀膜实现玫瑰金、黑钛等多样化色彩,满足品牌差异化需求;

抛光处理:化学抛光、电解抛光提升光洁度至镜面效果,增强金属质感;

功能性涂层:钝化处理提高耐腐蚀性,防指纹涂层降低清洁频率。例如,某高端酒店门牌通过腐蚀+PVD镀膜工艺,实现拉丝与镜面双效果,同时通过48小时盐雾测试,满足户外长期使用需求。

5. 环保与可持续性

黄铜腐蚀加工采用闭路循环系统,蚀刻液再生利用率达95%,废液处理成本降低60%;相比机械加工,该工艺无粉尘、碎屑产生,符合医疗、食品级应用的洁净生产标准。例如,某黄铜腐蚀加工厂通过废液回收技术,年减少化学废料排放90%,通过RoHS/REACH认证,满足出口市场要求。

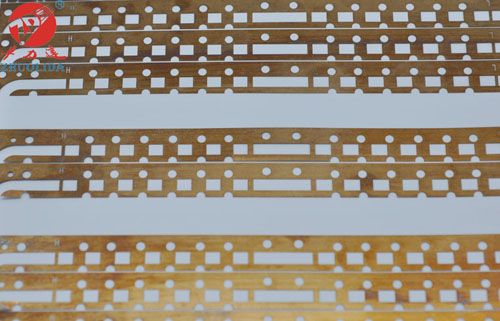

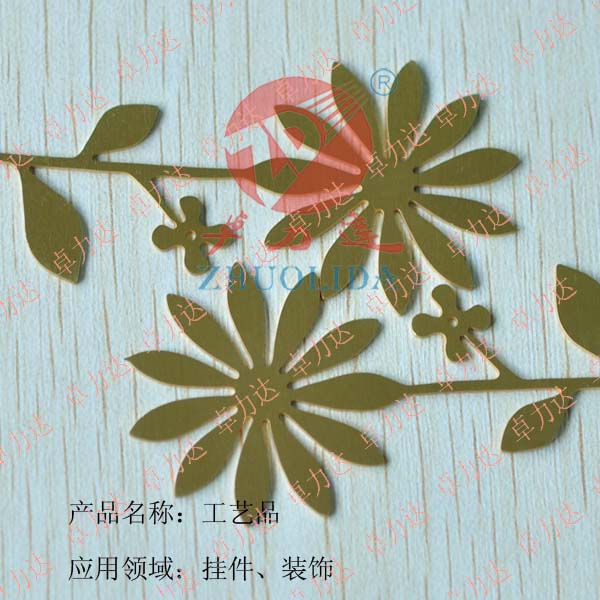

展示图

黄铜腐蚀加工产业优势

1. 低成本与高效率的平衡

相比传统机械加工,腐蚀工艺在批量生产时成本更低、效率更高:

模具成本低:光刻掩膜或丝网制版费用远低于冲压模具,适合小批量试制和快速迭代;

材料利用率高:嵌套排版优化可减少废料,尤其对贵金属(如H62黄铜)材料利用率提升至92%以上;

生产周期短:从设计到量产仅需3-7天,而冲压工艺开发周期需2-3个月。例如,某医美设备厂商通过腐蚀工艺将0.05mm厚基板的加工周期从8小时缩短至2.5小时,年采购成本下降450万元。

2. 高端制造领域深度渗透

黄铜腐蚀加工已广泛应用于医疗设备、航空航天、新能源汽车等领域:

医疗设备:腐蚀微针标牌实现药物精准渗透,同时满足生物相容性要求;

航空航天:腐蚀发动机标牌支持-55℃至850℃极端温度,确保信息长期可读;

新能源汽车:腐蚀电池管理系统(BMS)标牌实现高精度电路连接,提升系统可靠性。据统计,全球黄铜腐蚀加工市场规模预计从2023年15亿美元增至2028年25亿美元,年复合增长率10.8%,其中腐蚀加工产品占比超75%。

3. 技术迭代与产业升级

随着智能制造发展,腐蚀工艺向更高精度、更复杂结构演进:

设备升级:LDI曝光机(精度±2μm)与真空蚀刻线(速度≥1.5m/min)提升加工能力;

工艺创新:复合工艺(如腐蚀+拉丝+镀钛)实现局部色彩与纹理的复杂组合;

资质认证:通过ISO 13485、FDA等认证,满足医疗供应链需求。例如,某黄铜腐蚀加工厂通过航天级认证,为卫星部件提供高可靠性标牌解决方案,产品失效率低于0.1ppm。

4. 产业链协同与定制化服务

国内已形成完整的黄铜腐蚀加工产业链,涵盖材料适配、精度控制、批量生产等环节:

材料选择:支持H62、H59等多种黄铜基板,厚度范围0.02-1.0mm;

工艺整合:提供从设计、腐蚀到后处理的一站式服务,缩短交付周期至7-10天;

定制化能力:根据客户需求调整腐蚀深度、孔径和图案,支持单件小批打样。例如,某企业通过腐蚀工艺快速迭代医疗设备标牌设计,将研发周期从6个月压缩至6周。

5. 绿色制造与可持续发展

腐蚀工艺通过以下方式推动产业绿色转型:

废液回收:蚀刻液循环使用,减少90%的化学废料排放;

节能减排:自动化生产线能耗低于传统工艺,符合碳中和目标;

无害化处理:采用水性光刻胶和环保型蚀刻液,降低VOC排放。例如,某头部黄铜腐蚀加工厂日产能突破5000㎡,通过废液回收技术年减少二氧化碳排放1200吨。

黄铜腐蚀加工凭借其微米级精度、复杂结构成型能力、无毛刺加工特性及成本效率优势,已成为高端制造领域的核心工艺。随着医疗、航空、新能源等技术的快速发展,该工艺正向更高精度(±0.002mm)、更薄材料(0.008mm)和更复杂结构(三维异形曲面)的方向演进。未来,黄铜腐蚀加工将持续推动工业设备的小型化、高性能化发展,为全球高端制造提供关键支持。