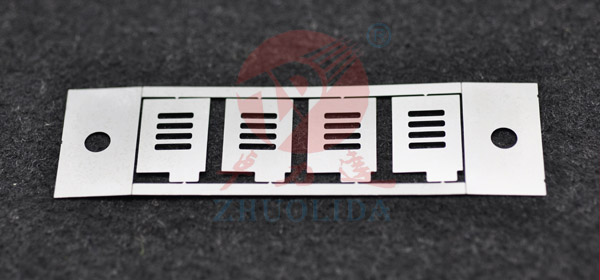

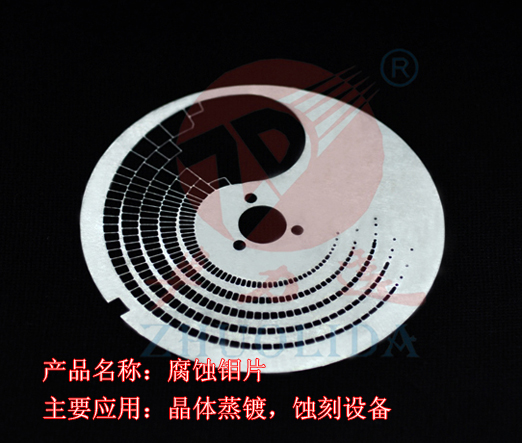

金属钼片加工

- 主要应用于晶体蒸镀,蚀刻设备

金属钼片凭借其高熔点、高强度、优异的导电导热性及耐腐蚀性,在航空航天、核能、电子器件等领域占据关键地位。然而,金属钼片加工难度大,传统机械加工易产生裂纹、毛刺等问题,而蚀刻技术凭借其独特的工艺特性,成为金属钼片加工的核心解决方案。本文将从技术特点与产业优势两个维度,系统解析金属钼片蚀刻加工的核心价值。

金属钼片蚀刻加工的技术特点

1. 微米级精度控制能力

金属钼片蚀刻加工通过光化学腐蚀技术,可实现±0.005mm的尺寸公差控制,满足高端领域对精密结构的需求。例如,在半导体制造中,金属钼片需加工出直径0.03mm的微孔阵列,蚀刻工艺可确保孔径误差≤0.003mm,使高频信号传输损耗降低至0.5%以下。此外,蚀刻工艺支持线宽2μm的图形分辨率,结合自动对准系统,套刻精度可达±1μm,为MEMS器件、量子计算芯片等纳米级结构提供技术支撑。

2. 复杂结构一体化成型

金属钼片蚀刻加工支持三维立体成型,可在0.02-5mm厚度的基板上实现凹凸纹理、异形轮廓等高难度设计。例如,在航空航天领域,金属钼片被用于加工火箭发动机喷嘴内衬,其蚀刻出的梯度孔径结构可承受高温燃气冲刷,同时通过与陶瓷材料的热膨胀系数匹配,减少热应力开裂风险。此外,蚀刻工艺还可实现半蚀刻效果,通过控制局部蚀刻深度(0.01-0.05mm),形成台阶结构,满足多级密封需求。

3. 无应力加工与表面优化

传统机械加工易在金属钼片表面产生毛刺、卷边或残余应力,导致零件变形或性能下降。蚀刻加工为非接触式化学溶解过程,可避免机械应力对材料的影响。以304不锈钢基板为例,蚀刻后材料强度损失<3%,耐盐雾测试可达500小时以上,适合潮湿或多汗环境使用。此外,蚀刻工艺可使表面粗糙度Ra≤0.8μm,减少焊料爬升高度,提升SMT贴片良率。

4. 材料适应性广

金属钼片蚀刻加工几乎可处理所有金属材料,包括纯钼、钼合金、铜、铝等。例如,在核能领域,含钼18%的镍基超合金因熔点高、密度低,被用于制造核反应堆屏蔽板,其蚀刻加工可实现复杂流道结构,提升冷却效率。此外,蚀刻工艺对软金属(如纯铜)同样适用,可保持材料延展性,避免加工硬化问题。

5. 批量生产一致性保障

专业金属钼片腐蚀加工厂通常配备卷对卷蚀刻生产线,结合AI视觉检测与闭环控制技术,可实现百万级产品批次的尺寸一致性。例如,某生产线实测数据显示,连续生产的50万片零件中,孔径极差控制在0.003mm以内,产品一致性(CPK值)达1.9以上,确保每片金属钼片的性能高度一致。

展示图

金属钼片蚀刻加工的产业优势

1. 低成本与高灵活性

金属钼片蚀刻加工采用菲林模具,开模费用仅为传统冲压工艺的1/3,且改图仅需调整菲林数据,无需重新开模,显著缩短研发周期。例如,某品牌为快速响应市场需求,通过蚀刻工艺在72小时内完成新款金属钼片零件的样品制作,而传统冲压工艺需至少15天。此外,蚀刻工艺支持小批量(如100片)至大规模(百万级)的柔性化生产,降低客户库存压力。

2. 环保与可持续性

金属钼片腐蚀加工厂采用封闭循环蚀刻液系统,铜离子回收率达95%,废液处理成本降低60%。与激光加工相比,化学蚀刻在批量生产时单位面积成本降低40%,尤其适合0.3mm以上厚铜层的经济性加工。某案例显示,通过工艺优化,0.5mm厚基板的蚀刻周期从传统工艺的8小时缩短至2.5小时,显著提升生产效率。

3. 高端领域深度渗透

金属钼片蚀刻加工已广泛应用于航空航天、核能、医疗等高端领域。例如,在量子计算领域,蚀刻工艺被用于加工超导量子比特基板,其0.01mm精度的微纳结构为量子态操控提供稳定平台;在医疗行业,蚀刻工艺制造的金属钼片显影环,通过特殊表面处理使其在X射线下保持清晰显影,满足微创器械的精准定位需求。

4. 品牌化与定制化支持

金属钼片腐蚀加工厂可实现金属的半刻效果,通过控制蚀刻深度在金属表面形成品牌标识或功能纹路。例如,某品牌在金属钼片表面蚀刻出品牌LOGO与导流槽,既提升产品辨识度,又优化热管理性能。此外,蚀刻工艺对复杂图案设计无限制,可满足客户对个性化与功能化的双重需求。

5. 推动产业升级

随着5G通信、量子计算等新兴技术的发展,金属钼片蚀刻加工将向更高精度、更复杂结构的方向演进。纳米级蚀刻技术(线宽≤5μm)已进入工程化阶段,将推动电子元件向更高频段拓展。同时,环保型蚀刻液的研发成功,使废水处理成本进一步降低30%,为产业绿色转型提供技术支撑。

从微米级精度控制到复杂结构一体化成型,从环保可持续到低成本柔性生产,金属钼片蚀刻加工凭借其技术优势,已成为高端制造的核心工艺。随着航空航天、核能、医疗等领域对精密金属件的需求持续增长,金属钼片腐蚀加工厂将通过技术创新与工艺优化,为全球产业提供更可靠的解决方案,推动高端制造向更高性能、更高效率的方向突破。