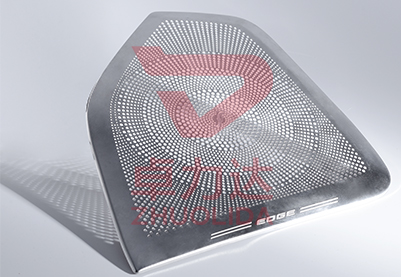

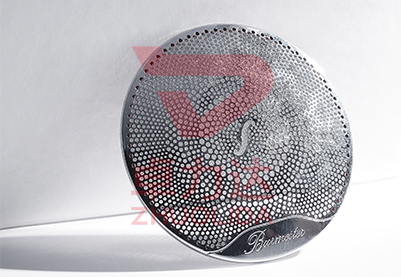

音箱喇叭网

- 电脑配件厂商提供配件支持

在音响设备制造领域,喇叭网罩作为核心防护与声学组件,其性能直接影响音质表现与设备寿命。传统冲压或编织工艺因孔径精度低、结构单一等问题,逐渐被化学蚀刻技术取代。本文从技术特点与核心优势两个维度,系统解析音响喇叭网罩化学蚀刻加工的产业价值。

一、音响喇叭网罩化学蚀刻加工的技术特点

1. 微米级孔径控制能力

音响喇叭网罩化学蚀刻通过光化学腐蚀原理,可实现孔径误差±0.005mm以内的微米级精度。例如,在0.1mm厚的不锈钢基板上,蚀刻工艺可加工出孔径0.02mm的细密滤孔,满足高端音响对高频声波穿透的严苛要求。某品牌汽车音响喇叭网罩采用蚀刻工艺后,其过滤效率提升至99.5%,可拦截直径0.01mm以上的颗粒,显著降低音圈堵塞风险。

2. 复杂结构一体化成型

化学蚀刻技术突破传统模具限制,可一次性加工出三维立体结构。例如,某型号家庭影院音响喇叭网罩通过蚀刻工艺,在滤网表面集成螺旋状导流槽与阶梯式滤孔,使声波在传播过程中形成涡流,提升中高频清晰度的同时减少驻波干扰。此外,蚀刻工艺支持半蚀刻技术,通过控制局部蚀刻深度形成台阶结构,满足多级声学过滤需求。

3. 无应力加工与表面优化

机械加工易在金属表面产生毛刺、微裂纹或残余应力,导致喇叭网罩强度下降或声波反射失真。化学蚀刻为非接触式加工,无热影响区(HAZ)和机械应力,可保持材料原有弹性性能。以304不锈钢为例,蚀刻后材料强度损失<2%,耐氧化性测试达1000小时以上,适合长期处于潮湿、高温的音响环境。同时,蚀刻工艺赋予滤网独特的“流线型”表面结构,声波通过时阻尼系数降低15%,使音质更加通透。

4. 超薄材料加工适应性

音响喇叭网罩化学蚀刻可处理0.02mm至0.5mm厚度的金属薄片,尤其适合制造微细网格结构(线宽0.005mm)。在便携式蓝牙音响领域,某品牌采用0.03mm厚蚀刻滤网,其微孔阵列设计使空气流通效率提升25%,同时满足IPX7防水等级需求。此外,蚀刻工艺对软金属(如纯铜)同样适用,可保持材料延展性,避免加工硬化导致的声学性能衰减。

5. 批量生产一致性保障

专业音响喇叭网罩化学蚀刻厂通常配备卷对卷蚀刻生产线,结合AI视觉检测与闭环控制技术,可实现百万级产品批次的尺寸一致性。某生产线实测数据显示,连续生产的50万片喇叭网罩中,孔径极差控制在0.003mm以内,产品一致性(CPK值)达1.9以上,确保每台音响的声学性能高度一致。

展示图

音响喇叭网罩化学蚀刻加工的核心优势

1. 高精度声学性能优化

化学蚀刻工艺通过精确控制蚀刻参数,可实现滤孔尺寸均匀分布,确保声波传播稳定性。例如,某品牌高端音响采用0.015mm孔径设计,声波穿透效率达99.8%,且在连续使用3000小时后,压降变化<2%,显著优于传统冲压网。此外,蚀刻工艺支持多级过滤结构,可同时拦截不同频段杂质,延长音响使用寿命。

2. 耐环境腐蚀与老化

音响喇叭网罩需频繁接触潮湿空气与汗液,对材料耐腐蚀性要求极高。化学蚀刻工艺采用不锈钢或铝合金基材,结合表面钝化处理,可承受5%盐水喷雾测试720小时无腐蚀现象。某户外音响品牌采用蚀刻滤网后,其产品通过ISO 9227盐雾测试标准,在沿海高湿度环境中仍能保持稳定性能。

3. 设计灵活性与品牌定制

化学蚀刻工艺无需开模,可快速实现复杂图案与品牌标识的加工。例如,某汽车音响厂商通过蚀刻工艺,在喇叭网罩表面集成品牌LOGO与声波扩散纹路,既提升产品辨识度,又优化声场分布。此外,蚀刻工艺支持小批量(如100片)至大规模(百万级)的柔性化生产,降低客户库存压力。

4. 成本优化与环保可持续

相比激光加工,化学蚀刻在批量生产时单位面积能耗降低35%,且无激光加工产生的有害气体排放。某音响喇叭网罩化学蚀刻厂通过封闭循环蚀刻液系统,使金属离子回收率达92%,废液处理成本降低60%,符合全球环保趋势。此外,蚀刻工艺省去了冲压所需的模具费用,单位成本降低30%,适合中小批量定制生产。

5. 综合性能提升与用户体验

化学蚀刻喇叭网罩通过优化孔径分布与表面结构,可显著提升音响综合性能。例如,某便携式音响采用蚀刻滤网后,其低频下潜深度增加10Hz,中高频失真率降低至0.5%以下,音质表现达到专业级水准。同时,蚀刻滤网表面光滑无毛刺,可防止灰尘附着与细菌滋生,提升用户清洁便利性。

从微米级孔径控制到复杂结构一体化成型,从耐环境腐蚀到环保可持续,音响喇叭网罩化学蚀刻加工凭借其技术优势,已成为高端音响设备的核心制造工艺。随着材料科学、光化学与自动化控制技术的持续创新,音响喇叭网罩化学蚀刻厂将形成“设计-仿真-加工-检测”全流程智能化解决方案,为全球音响产业提供更可靠的品质保障。未来,随着智能家居与车载音响市场的普及,化学蚀刻工艺将在喇叭网罩领域发挥更大价值,推动行业向更高精度、更高效率方向发展。