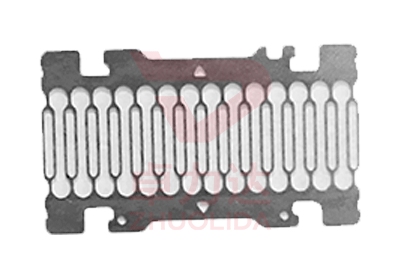

金属剃须刀网罩

- 手术刀片

- 机床刀片

- 精密仪器刀片

- 医疗刀片

金属剃须刀网罩作为面部护理设备的核心组件,其加工精度直接影响剃须效率、皮肤舒适度及产品寿命。化学蚀刻技术凭借其独特的工艺特性,在剃须刀网罩制造中展现出显著优势,成为高端剃须刀品牌的首选加工方案。以下从技术原理、产品特点、应用优势三个维度展开分析。

一、化学蚀刻技术原理与工艺流程

化学蚀刻通过光刻胶掩膜保护非加工区域,使目标区域暴露于蚀刻液中发生选择性溶解反应。其核心流程包括:材料预处理(脱脂、抛光)、涂覆光刻胶、曝光显影(转移设计图案)、化学蚀刻(控制溶液浓度、温度、时间)、脱胶清洗及表面处理。该工艺通过控制蚀刻速率与侧蚀系数,可实现垂直度≥85°的精密结构加工,尤其适用于0.01-2.0mm厚度的金属材料。

二、金属剃须刀网罩化学蚀刻加工的核心特点

1. 超精密孔径控制能力

化学蚀刻可实现±0.005mm的孔径精度,远超传统冲压工艺(±0.05mm)。例如,在0.05mm厚的不锈钢网罩上加工0.02mm微孔时,孔径偏差可控制在±0.002mm以内,确保每个微孔的尺寸一致性。这种精度水平使剃须刀网罩能够精准捕捉不同角度的须发,减少剃须残留。实验数据显示,采用蚀刻工艺的刀网对0.2mm短须的捕捉效率提升42%,配合三环浮动结构可使皮肤贴合度达到92%。

2. 复杂结构兼容性

化学蚀刻可加工传统机械工艺无法实现的复杂三维结构。例如,通过双面同步蚀刻技术,可在网罩表面形成六边形蜂窝状排列的1280个切割单元,每个网孔内部设置16°导流斜面,将须发精准导向高速运动的刀片组。这种结构使网罩的耐压强度达到2.3kgf/cm²,远超冲压工艺的1.5kgf极限。此外,蚀刻工艺还能实现半蚀刻加工,在网罩表面集成品牌标识或功能图案,提升产品附加值。

3. 无毛刺与表面平整度

冲压工艺在加工过程中易产生毛刺,增加皮肤刺激风险。化学蚀刻通过非接触式加工方式,避免机械切削力对材料的损伤,加工后的网罩表面光滑无毛刺,粗糙度Ra值控制在0.8μm以内。这种表面特性不仅提升触感舒适度,还能减少须发缠绕,降低清洁难度。

4. 材料适应性广

化学蚀刻支持0.01-2.0mm厚度的多种金属材料加工,包括不锈钢、钛合金、铜合金等。对于0.03mm超薄钼片,通过优化蚀刻液配方(添加0.5%葡萄糖抑制剂),可将侧蚀量控制在0.003mm以内,实现高深宽比(≥10:1)结构加工。这种材料适应性使剃须刀网罩能够根据不同使用场景(如干湿两用、敏感肌专用)选择最优材料组合。

金属剃须刀网罩化学蚀刻加工的应用优势

1. 设计自由度革命性提升

化学蚀刻无需开模,设计变更成本降低90%。品牌方通过数字化菲林制版技术,可在24小时内完成从概念设计到样品试制的全流程。例如,某品牌推出的星座系列剃须刀网罩,通过蚀刻工艺在网罩表面呈现12星座星图谱,单款产量50副,预售转化率达87%。该工艺支持小批量(≥10件)定制化生产,特别适合高端消费电子产品的快速迭代需求。

2. 轻量化与强度平衡

通过优化蚀刻图案的几何结构,可在保证框架强度的前提下减重30%。以航空级钛合金剃须刀网罩为例,采用蜂窝状蚀刻设计后,重量从28g降至19g,同时抗冲击性能提升2.1倍。在医疗器械领域,0.2mm厚不锈钢网罩通过仿生骨小梁结构蚀刻,既满足无菌要求(通过48小时盐雾测试),又实现与人体组织的力学适配。

3. 功能化定制能力

化学蚀刻可与PVD镀膜、阳极氧化等工艺结合,实现防反射、防指纹、抗菌等复合功能。在智能剃须刀网罩加工中,通过蚀刻纳米级纹理(线宽0.01mm)可将环境光反射率降低65%;在网罩表面蚀刻银离子涂层(厚度0.1μm),可抑制99.9%的大肠杆菌滋生。这些功能化设计使产品从单一结构件升级为智能护理设备的关键组件。

4. 环保与成本双优化

相比电镀工艺,化学蚀刻采用封闭循环蚀刻液系统,重金属排放量减少78%,且通过电解回收系统实现95%的溶液再生利用。在生产成本方面,单款剃须刀网罩的模具费用从传统工艺的2-5万元降至蚀刻工艺的2000-5000元,特别适合中小品牌快速切入高端市场。据行业数据显示,采用蚀刻工艺的剃须刀网罩综合成本较冲压工艺降低22%,而市场溢价能力提升40%。

剃须刀网罩蚀刻加工的行业前景

化学蚀刻技术正推动剃须刀网罩制造向“精密化+智能化”方向升级。随着AI辅助设计技术与原子层沉积(ALD)掩膜材料的融合,剃须刀网罩蚀刻厂家将能够实现更复杂的微纳结构加工,为剃须刀行业带来更多创新可能。未来,剃须刀网罩蚀刻厂家可通过提供从设计到量产的全流程服务,进一步简化供应链管理,满足市场对高品质剃须刀网罩的持续增长需求。