金属弹簧片作为机械系统中关键的弹性元件,其加工精度直接影响设备的动态响应、疲劳寿命及可靠性。传统金属弹簧片加工多采用冲压、激光切割或线切割工艺,但在微型化、高精度及复杂结构需求下,蚀刻加工凭借其独特的工艺特性,成为高端金属弹簧片制造的核心技术。本文将从技术特点与产业优势两个维度,系统解析金属弹簧片蚀刻加工的核心价值。

金属弹簧片蚀刻加工的技术特点

1. 超精密加工能力

金属弹簧片蚀刻通过光化学腐蚀原理,利用高精度光刻掩膜与定向蚀刻液协同作用,可实现微米级甚至亚微米级尺寸控制。例如,在汽车电子领域,0.03mm厚不锈钢弹簧片通过蚀刻工艺加工出0.02mm宽的细纹,线宽误差控制在±0.003mm以内,满足音圈马达(VCM)对线性驱动力的严苛要求。此外,蚀刻工艺支持0.01mm级微孔阵列加工,孔径间距误差≤0.005mm,为MEMS传感器、微型继电器等高密度集成元件提供结构基础。

2. 复杂结构一体化成型

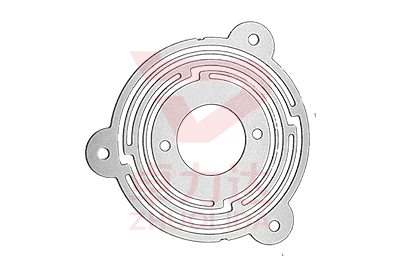

传统冲压工艺受限于模具设计,难以实现异形、镂空或多层结构。而蚀刻加工通过CAD设计直接生成光刻掩膜,可一次性加工出三维立体结构。例如,新能源汽车电池包加热弹簧片采用蚀刻工艺,在0.08mm厚铍铜基板上集成螺旋状发热通道与阶梯式密封结构,热传导效率提升35%的同时,避免传统焊接导致的应力集中问题。此外,蚀刻工艺支持半蚀刻技术,通过控制局部蚀刻深度(0.01-0.05mm)形成台阶结构,满足多级密封需求。

3. 无机械应力加工特性

机械加工(如冲压、切割)易在金属弹簧片表面产生毛刺、微裂纹或残余应力,导致疲劳寿命下降。蚀刻加工为非接触式化学溶解过程,无热影响区(HAZ)和机械应力,可保持材料原有弹性性能。以铍铜合金为例,蚀刻后材料强度损失<4%,耐氧化性测试达800小时以上,适合高温环境应用。某型号航天器燃料输送系统采用0.08mm厚铍铜蚀刻弹簧片,通过微孔阵列设计实现燃料流量精准控制,推进效率提升7%,且在-40℃至150℃宽温域内保持性能稳定。

4. 材料适应性广泛

蚀刻工艺支持多种金属材料,包括不锈钢(如SUS304/316)、铜合金(铍铜、磷青铜)、钛合金等。例如,在医疗器械领域,0.025mm厚铍铜血管支架通过蚀刻工艺加工出孔径0.04mm的微孔结构,促进内皮细胞生长,降低血栓风险;在消费电子领域,0.02mm厚手机WiFi弹簧片采用蚀刻微孔阵列设计,信号穿透损耗减少1.0dB,延长设备续航时间。此外,蚀刻工艺对软金属(如铝、纯铜)同样适用,可保持材料延展性,避免加工硬化问题。

5. 批量化生产一致性保障

蚀刻加工采用卷对卷连续生产线,通过自动化光刻、蚀刻参数闭环控制等技术,可实现百万级产品批次的尺寸一致性。例如,连续生产的10万片金属弹簧片中,流道宽度极差控制在0.001mm以内,产品良率稳定在99.0%以上。某车企采用蚀刻工艺生产车载摄像头VCM弹簧片,单班产能达50万片,单位成本降低40%,且模组体积缩小35%,对焦速度提升至8ms,助力车型通过C-NCAP五星安全认证。

金属弹簧片蚀刻加工的产业优势

1. 高端电子领域深度渗透

在5G通信领域,蚀刻工艺被用于制造基站天线弹簧片、射频模块隔离片等核心零件。某型号5G基站通过蚀刻工艺在0.05mm厚铍铜板上加工出蛇形流道,使信号衰减降低0.4dB/m,提升通信质量。在量子计算领域,蚀刻工艺用于加工超导量子比特基板,其0.008mm精度的微纳结构为量子态操控提供稳定平台。此外,蚀刻工艺是燃料电池双极板流场通道的核心制造技术,通过微通道设计使反应气体分布均匀性提升20%,功率密度达到4.2kW/L。

2. 汽车工业智能化升级

汽车电子化趋势推动金属弹簧片向微型化、高可靠性方向发展。蚀刻工艺在汽车传感器、执行器及动力系统中广泛应用。例如,汽车压力传感器采用蚀刻应变片,通过微米级光栅结构实现0.01%FS的测量精度;电动助力转向系统(EPS)中,蚀刻弹簧片提供线性弹性回复(刚度系数0.5-5N/mm),抑制方向盘振动,信号噪声比(SNR)提升20dB。此外,蚀刻工艺支持轻量化设计,某车型加热弹簧片通过镂空结构减重30%,同时保持热传导效率。

3. 医疗器械精准化制造

医疗设备对弹簧片的生物相容性、尺寸精度及表面质量要求极高。蚀刻工艺可加工出无毛刺、无残余应力的微型弹簧片,满足内窥镜、植入式设备等场景需求。例如,微创手术机器人采用蚀刻工艺制造0.03mm厚钛合金弹簧片,其表面粗糙度Ra≤0.2μm,减少组织摩擦损伤;人工心脏瓣膜框架通过蚀刻多孔结构(孔隙率60%-80%),促进细胞附着与生长,延长使用寿命。

4. 航空航天极端环境适配

航空航天领域对弹簧片的耐高温、抗腐蚀及轻量化性能要求严苛。蚀刻工艺通过材料创新与结构优化,满足极端工况需求。例如,卫星通信天线采用0.015mm厚铍铜蚀刻微带天线,其线宽均匀性(±0.002mm)满足Ka波段传输需求;火箭发动机密封垫片通过蚀刻梯度结构,在30MPa压力下保持密封性,且耐温范围覆盖-196℃至600℃。

5. 绿色制造与可持续发展

蚀刻工艺采用封闭循环蚀刻液系统,金属离子回收率达90%,废液处理成本降低55%。与激光加工相比,蚀刻在批量生产时单位面积成本降低35%,尤其适合0.3mm以上厚铜层的经济性加工。此外,蚀刻工艺省去了冲压所需的模具费用,且无需化学蚀刻液,减少了环境污染风险,符合全球环保趋势。

金属弹簧片蚀刻加工的未来趋势

随着6G通信、量子计算及人工智能技术的发展,金属弹簧片蚀刻加工正向更高精度、更复杂结构的方向演进。纳米级蚀刻技术(线宽≤3μm)已进入工程化阶段,将推动电子元件向更高频段(THz)拓展。同时,环保型蚀刻液(如无氰、低污染蚀刻剂)的研发成功,使废水处理成本进一步降低20%。未来,蚀刻工艺将与3D打印、AI仿真等技术深度融合,形成“设计-仿真-加工-检测”全流程智能化解决方案,为高端制造提供更可靠的基石材料。

金属弹簧片蚀刻加工通过高精度、无应力、复杂结构一体化成型等核心优势,已成为高端装备制造的关键技术。从汽车电子到航空航天,从医疗器械到量子计算,蚀刻工艺正不断突破材料与结构的极限,推动工业系统向微型化、高性能化方向发展。随着材料科学、光化学与自动化控制技术的持续创新,金属弹簧片蚀刻加工将迎来更广阔的应用前景。