卷对卷加工,卷料加工

- 高精密仪器等

卷对卷蚀刻加工(Roll-to-Roll Etching)是一种将柔性金属基材以卷筒形式连续传输,通过自动化工艺实现微米级精密蚀刻的先进制造技术。该技术结合了卷对卷加工(Roll-to-Roll Processing)的高效性与蚀刻技术的精密性,广泛应用于电子、新能源、生物医疗等领域。以下从产品特点与产业优势两个维度展开分析。

卷对卷蚀刻加工产品特点

1. 全流程自动化与连续性

卷对卷蚀刻加工的核心在于“卷出-加工-卷取”的连续化生产模式。从原材料放卷开始,基材依次经过清洁、贴膜、曝光、显影、蚀刻、脱膜、清洗、干燥等工序,最终收卷为成品,全程无需人工干预。这种模式彻底消除了传统片式蚀刻中因材料周转、人工搬运导致的变形、划伤等问题,良品率从传统工艺的92%提升至98%以上。例如,在柔性电路板(FPC)生产中,卷对卷蚀刻技术可实现线宽/线距0.05mm的微细线路加工,合格率达90%,较传统工艺提升15%。

2. 微米级精度控制

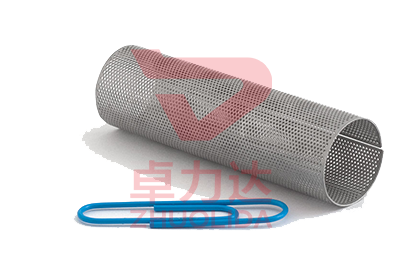

卷对卷蚀刻技术通过高精度曝光设备与闭环控制系统,可实现±0.01mm的加工精度。以不锈钢腐蚀网片为例,其最小孔径可达0.03mm,孔径均匀性控制在±0.0075mm以内,满足集成电路引线框架、医疗手术器械筛板等高端领域对精度的严苛要求。此外,该技术支持渐变孔、异形孔等复杂结构设计,例如汽车VVT系统滤网通过锥形滤网组合结构,实现抗液体冲击能力提升30%。

3. 材料适应性广

卷对卷蚀刻加工可处理多种柔性金属材料,包括不锈钢(304/316)、铜、铝、钛合金等,厚度范围覆盖0.02mm至1.5mm。例如,在航空航天领域,钛合金蚀刻网片通过特殊表面处理实现耐高温性能,用于发动机滤网;在食品行业,SUS材质蚀刻网片符合食品安全标准,用于咖啡机过滤网。此外,该技术还支持复合材料加工,如金属-聚合物复合膜,拓展了应用场景。

4. 无应力加工与表面优化

传统冲压工艺易在金属表面产生毛刺和残余应力,而卷对卷蚀刻采用化学溶解方式,避免机械应力对材料的影响。以304不锈钢为例,蚀刻后材料强度损失<3%,表面粗糙度Ra≤0.2μm,耐盐雾测试超500小时,适合潮湿或多汗环境使用。同时,蚀刻工艺可实现孔壁光滑无毛刺,减少流体阻力,提升过滤效率。

5. 高效生产与成本优化

卷对卷蚀刻技术通过连续化生产显著提升效率。以0.1mm厚基板为例,其蚀刻周期从传统工艺的8小时缩短至2.5小时,走速可达5m/min,节拍缩短40%。此外,该技术可与后续连续电镀、连续冲压、连续背胶等工序无缝对接,减少人工成本与设备投资。例如,在触控模块生产中,卷对卷全加成软板生产线将电路线宽从30μm缩小至10μm,生产流程缩短至3道工序,能耗降低50%。

卷对卷蚀刻加工产业优势

1. 满足大规模量产需求

卷对卷蚀刻加工的连续化生产模式使其成为大规模制造的理想选择。以柔性OLED面板为例,该技术可制备0.03mm超薄屏幕,单条生产线年产能超百万片。在RFID标签生产中,卷对卷蚀刻技术实现天线结构的低成本批量生产,单卷材料可包含数百万个加工单元,显著降低单位成本。

2. 推动高端领域技术突破

卷对卷蚀刻技术为高端制造提供了关键支持。在医疗领域,蚀刻工艺制造的微型网片显影环通过特殊表面处理实现X射线下清晰显影,满足微创器械的精准定位需求;在新能源领域,薄膜太阳能电池的电极图案化依赖卷对卷蚀刻实现高精度导电线路,助力绿色能源发展。

3. 支持柔性材料创新应用

随着电子产品向轻薄化、柔性化方向发展,卷对卷蚀刻技术成为核心解决方案。例如,在可穿戴设备中,该技术可加工超薄(0.02mm)不锈钢传感器基板,兼顾强度与柔韧性;在智能包装领域,卷对卷蚀刻的透明导电膜(如ITO蚀刻)用于触摸屏,提升用户体验。

4. 绿色制造与可持续发展

卷对卷蚀刻技术通过优化工艺减少环境污染。例如,采用全加成法替代传统蚀刻,节省贵金属30%,减少化学污染;水性胶料+UV固化组合使能耗仅为热烘的30%,符合环保要求。此外,蚀刻液再生利用率达90%,闭环资源回收系统进一步降低生产成本。

5. 卷对卷蚀刻厂家的技术积累与产业协同

卷对卷蚀刻厂家通过持续技术投入与产业协同,推动行业进步。例如,部分厂家引进法国进口卷对卷曝光设备与日本蚀刻药水自动添加系统,确保工艺稳定性;与高校合作设立联合实验室,研发特殊蚀刻药水配方,提升材料兼容性。此外,厂家还提供从设计到量产的全流程解决方案,缩短客户产品上市周期。

卷对卷蚀刻加工凭借其全流程自动化、微米级精度、材料适应性广等核心特点,成为柔性制造领域的关键技术。在大规模量产、高端领域突破、绿色制造等方面,该技术展现出显著优势。随着卷对卷蚀刻厂家在设备精度、工艺集成、环保材料等领域的持续创新,卷对卷蚀刻技术将进一步推动电子、新能源、生物医疗等产业的升级,为全球制造业提供更高效、更可靠的解决方案。